Сталь – один из ключевых материалов цивилизации. Первые методы получения стали были известны с древних времен, однако вплоть до середины XIX века производство оставалось маломасштабным и в основном давало металл невысокого качества.

Прорыв произошел после изобретения конвертерного способа Генри Бессемером в 1856 году, а затем мартеновских печей и электродуговых печей. Эти технологии позволили выплавлять сталь в промышленных объемах, существенно улучшая ее свойства. В XX веке развитие методов выплавки (кислородно-конвертерный процесс, вакуумная выплавка и др.) и обработки стали обеспечило современное многообразие ее видов и широкое применение во всех отраслях промышленности.

В этой статье мы дадим подробную классификацию современной стали и расскажем об особенностях каждой разновидности.

Классификация стали

Классификация сталей построена на нескольких признаках – химическом составе, структуре, назначении и технологии производства. Ниже приведена детализация этих критериев, охватывающая основные и специальные виды сталей.

По химическому составу

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь содержит главным образом железо и углерод (до ~2%), без специальных легирующих добавок.

В зависимости от доли углерода углеродистые стали подразделяются на:

- Низкоуглеродистые – до 0,25% C (мягкие, пластичные стали)

- Среднеуглеродистые – ~0,3–0,55% C (компромисс прочности и пластичности)

- Высокоуглеродистые – 0,6–2,14% C (твердые, прочные, но менее пластичные)

Легированные стали содержат помимо углерода один или несколько специальных элементов (Cr, Ni, Mn, Si, V, Mo и др.), вводимых для придания особых свойств.

По суммарному содержанию легирующих элементов легированные стали делятся на:

- Низколегированные – до ~4% легирующих элементов (улучшенные свойства при минимальном легировании)

-

Среднелегированные – 5–10% (например, конструкционные хромоникелевые стали)

-

Высоколегированные – >11% легирующих компонентов (например, нержавеющие стали с высоким Cr и Ni)

Особую категорию по химсоставу составляют нержавеющие стали – высоколегированные сплавы с хромом ≥ 13% для обеспечения коррозионной стойкости. Примеры: сталь 12Х18Н10Т (аналог AISI 321) с ~18% Cr и 10% Ni – классическая коррозионностойкая сталь. Таким образом, химический состав определяет базовые свойства стали и служит первым уровнем ее классификации.

По структуре

Внутренняя микроструктура стали (металлографическая структура) является важным классификационным признаком. Структура определяется составом и термической обработкой сплава. Выделяют основные структурные классы стали:

- Аустенитные стали

Они имеют структуру аустенита (γ-железо с растворенным углеродом). Обычно это высоколегированные сплавы, например, аустенитные нержавеющие стали с 18% Cr, 10% Ni (тип 08Х18Н10). Обладают высокой пластичностью и коррозионной стойкостью.

- Ферритные стали

Структура феррита (α-железо с ОЦК-решеткой, малорастворимый углерод). Присуща низкоуглеродистым и некоторым хромистым сталям; характеризуется магнитными свойствами, умеренной прочностью и высокой пластичностью.

- Перлитные стали

Структура перлита (слои феррита и цементита). Типична для средне- и высокоуглеродистых углеродистых сталей в отожженном состоянии – сочетание твердости и вязкости.

- Мартенситные стали

Закаленная структура мартенсита (пересыщенный твердый раствор углерода). Образуются при резком охлаждении (закалке) стали; обладают очень высокой твердостью, но хрупкие без отпуска. Например, инструментальные стали после закалки имеют мартенситную структуру.

- Бейнитные стали

Структура бейнита (тонкая смесь феррита и карбидов), образуется при изотермической закалке. Обеспечивает сочетание прочности и ударной вязкости.

- Двухфазные и многофазные стали

Образуются, если в структуре стали сопоставимо присутствуют две и более фазы (например, феррит+мартенсит в двухфазных сталях TRIP или DP).

Таким образом, по преобладающей фазе сталь может быть отнесена к аустенитному, ферритному, мартенситному, перлитному или бейнитному классу. Структура напрямую влияет на свойства: например, аустенит обеспечивает пластичность, мартенсит – твердость, перлит – износостойкость и т.д. Классификация по структуре особенно важна для нержавеющих и специальных сталей, где эти термины (аустенитные, ферритные нержавейки и пр.) являются базовыми.

По назначению

По назначению стали подразделяются на

конструкционные, инструментальные и специальные категории

, а также ряд более узких групп по специфическому применению. Рассмотрим основные виды.

- Конструкционные стали

Они предназначены для изготовления несущих конструкций, деталей машин, строительных элементов. Бывают углеродистыми (например, Ст3, Сталь 20) и легированными (например, 40Х, 30ХГСА). К ним предъявляются требования по прочности, пластичности, свариваемости и т.п. Различают обычные конструкционные стали (для умеренных условий), улучшенные (термически обработанные для повышенной прочности), цементуемые (с поверхностной твердостью после цементации) и пружинные стали (с упругими свойствами).

- Инструментальные стали

Применяются для изготовления режущего, ударного, измерительного инструмента (резцы, сверла, штампы, молоты и т.д.). Бывают углеродистые инструментальные (марки У7, У8, У10 – с 0,7–1,0% C) и легированные (например, хромистая 9ХС, быстрорежущая Р6М5). Инструментальные стали характеризуются высокой твердостью и износостойкостью после закалки, а также красностойкостью (способностью сохранять твердость при нагреве). Например, углеродистая сталь У8 применяется для напильников, зубил и прочего инструмента, а быстрорежущая Р6М5 – для сверл и фрез, работающих на высоких скоростях.

- Специальные стали – объединяют сплавы с особыми свойствами для специфических условий эксплуатации.

К специальным сталям относят:

- Коррозионно-стойкие (нержавеющие) стали – содержат ≥13% Cr для противодействия ржавлению; применяются в химическом машиностроении, пищевой промышленности и т.д.

- Жаростойкие и жаропрочные стали – выдерживают высокие температуры. Жаростойкие (окалиностойкие) стали противостоят окислению при нагреве (напр. 0Х23Ю5, 15Х25Т), жаропрочные – сохраняют прочность при 500–600°C и выше (напр. 12ХМ, 20Х25Н20С2 для энергетики).

- Пружинно-рессорные стали – с повышенной упругостью (напр. 60С2А для пружин, ресор).

- Инструментальные быстрорежущие – упомянуты выше (например, Р18) для режущего инструмента.

- Магнитные стали – с особыми магнитными свойствами (например, электротехническая сталь 3411 Э10 для трансформаторных пластин).

- Криогенные стали – предназначены для эксплуатации при сверхнизких температурах (до –196°C). Как правило, содержат никель (например, 09Х18Н9 – 9%Ni сталь для криогеники) для сохранения вязкости в условиях крио-температур.

- Износостойкие стали – с повышенной твердостью поверхности (например, Хадфилдова сталь 110Г13 с высоким Mn, применяемая в дробилках).

- Подшипниковые стали – особо чистые высокоуглеродистые легированные стали для шариков и роликов подшипников (например, ШХ15 с ~1% C, 1.5% Cr).

- Электротехнические стали – с высоким электросопротивлением и мягким магнитным насыщением (кремнистые стали для сердечников электродвигателей).

Таким образом, классификация по назначению группирует стали по сфере применения и требуемым свойствам: от строительных балок до режущих инструментов и высокотемпературных турбинных лопаток.

По технологии производства

По технологическим особенностям получения и форме выпуска сталь бывает литая или деформированная (обработанная давлением). Литая сталь производится непосредственным разливом расплава в литейные формы с последующей кристаллизацией в готовые отливки сложной формы. Примеры – стальные отливки корпусов, станин, деталей сложной конфигурации.

Деформированная (например, кованая) сталь изготавливается пластической деформацией слитка ударами молота или прессом для придания окончательной формы. Еще одна разновидность – прокатанная сталь – получается путем прокатки – пропускания заготовки между вращающимися валками, уменьшающими ее толщину и придающими нужный профиль. Прокатка может быть горячей (выше температуры рекристаллизации, ~1200 °C для стали) или холодной (при комнатной температуре на предварительно горячекатаном материале).

- Горячекатаная сталь

Прокат производится в раскаленном состоянии, металл пластичен, что позволяет получать листы, балки, рельсы и другие профили. После охлаждения горячекатаный прокат имеет черновую поверхность и небольшие допуски, но обладает внутренними напряжениями. Примеры: балки двутавровые, рельсовая сталь, арматура – обычно применяются в горячекатаном состоянии.

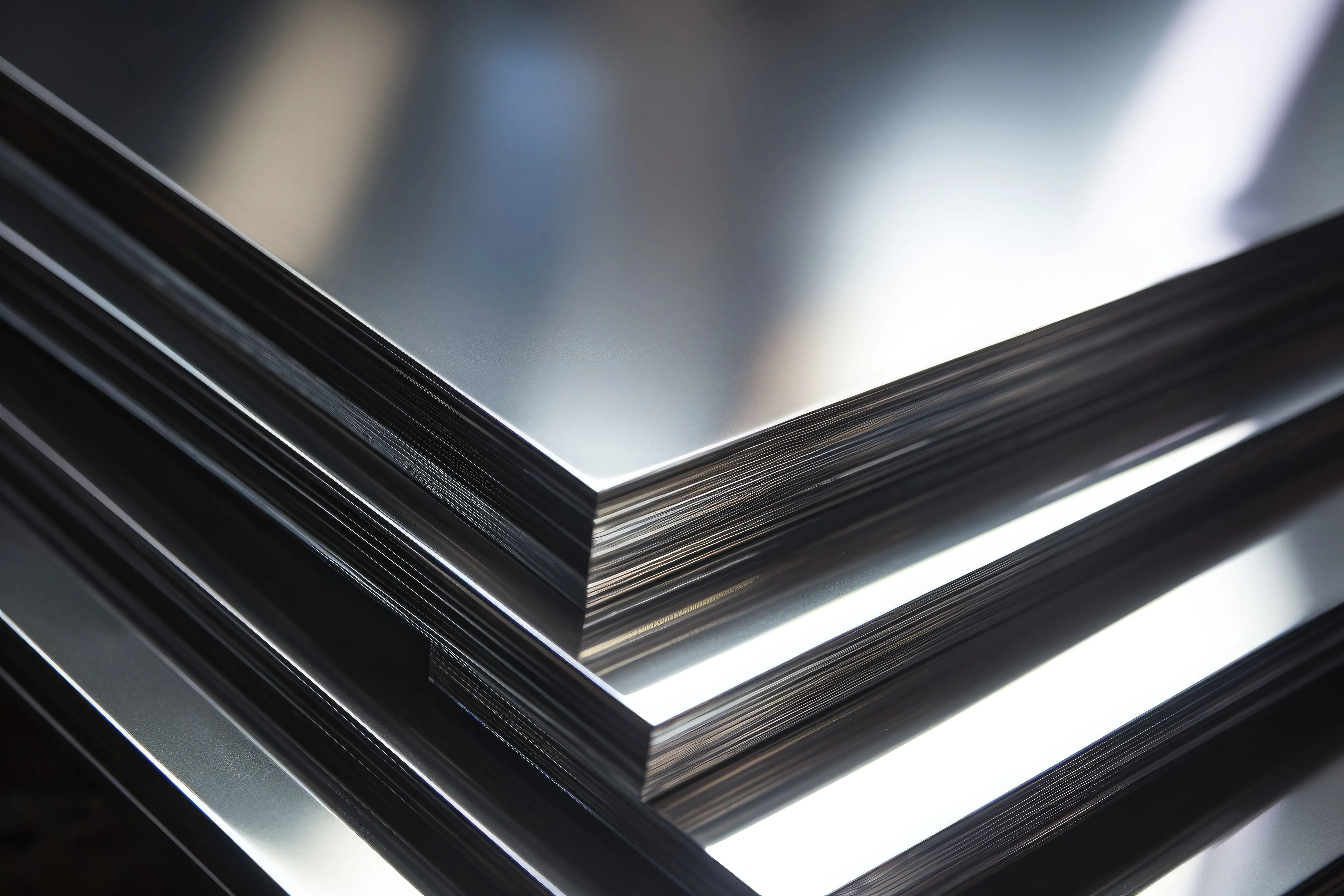

- Холоднокатаная сталь

Это горячекатаный металл, дополнительно прокатанный в холодном состоянии для повышения точности размеров и улучшения поверхностного качества. Холодная деформация повышает прочность за счет наклепа. Холоднокатаные листы и ленты используются там, где нужны точные размеры и высокое качество поверхности (например, автомобильный металл листовой).

Кроме прокатки, к обработке давлением относят прессование, волочение, штамповку, которые также позволяют получить изделия из стали (трубы, проволоку, поковки сложной формы).

По способу выплавки различают сталь конвертерную, мартеновскую, электроплавленную и др. (подробнее см. следующий раздел). Также по способу разливки различают слитковую сталь (отливается в изложницы с последующей прокаткой слитков) и непрерывнолитую (отливается непрерывно в виде заготовок-слябов или блюмов для прокатки). Сталь может подвергаться специальным металлургическим обработкам – вакуумированию, электрошлаковому переплаву, что улучшает ее качество (снижение примесей, газов).

Следует отметить и классификацию по качеству – в отечественных стандартах стали делят на обыкновенного качества, качественные, высококачественные и особовысококачественные в зависимости от содержания вредных примесей (серы, фосфора). Например, "Сталь 3сп" обыкновенного качества имеет до 0,05% S и P, а высококачественная сталь марки 20А содержит ≤0,02% S и P.

Итак, технологическая классификация отражает путь получения материала: литая или деформированная, горячекатаная или холоднокатаная, слитковая или непрерывнолитая, а также уровень металлургической обработки. Эти факторы влияют на структуру и свойства стали (литая имеет крупнозернистую литую структуру, прокат улучшает однородность, холодная деформация повышает твердость и т.д.).

Технологические процессы производства стали

Производство стали включает несколько стадий: выплавку из жидкого чугуна или шихты, разливку (получение заготовок), последующую горячую обработку (прокатка, ковка) и финальную термообработку для достижения необходимых характеристик. Рассмотрим подробно ключевые технологические процессы.

Выплавка стали (первичная металлургия)

Выплавка стали – процесс переработки чугунного расплава и лома в жидкую сталь с необходимым химическим составом и минимальным содержанием примесей.

Существуют три основных способа выплавки:

- Конвертерный процесс

Жидкий передельный чугун из домны заливается в конвертер и продувается кислородом. За счет окисления избыточного углерода и примесей (Si, Mn, P, S) выделяется тепло, расплав раскаляется до ~1600 °C, сгорают примеси, и получается сталь. Конвертер не требует внешнего топлива – энергия выделяется химическими реакциями. Кислородно-конвертерный процесс доминирует в современной металлургии, на него приходится ~70% мировой стали.

Преимущества: высокая производительность (плавка 100–300 т за ~40 минут) и низкая себестоимость.

Недостаток – ограниченный контроль состава (трудно удалить некоторые примеси полностью).

Конвертерные стали обычно идут на массовый прокат (рельсы, балки, арматура).

- Мартеновский процесс (отражательные печи)

Исторически важный способ, ныне почти вытеснен конвертерами. В мартеновской печи (горизонтальной регенеративной) смесь жидкого чугуна и стального лома плавится под длительным нагревом (4–8 часов). Избыток воздуха вызывает окисление примесей. За долгую плавку есть возможность точно откорректировать состав добавками и получить высококачественную сталь. Мартеновский процесс позволял выплавлять специальные стали и большие слитки, но он энергоемкий и долгий. В настоящее время мартеновские печи выведены из эксплуатации в большинстве стран (уступили место конвертерам и электропечам).

- Электросталеплавильный процесс (плавка в электрических печах)

Различают дуговые электропечи (ДСП), где металл нагревается дугой от графитовых электродов, и индукционные печи. В электродуговых печах переплавляют стальной лом, руду и ферросплавы. Температура достигает 1600–1700 °C за счет энергии электрической дуги. Электропечь позволяет тщательно рафинировать металл, вводить легирующие элементы и получать сталь высочайшего качества. ДСП незаменимы для производства легированных, нержавеющих, инструментальных и других специальных сталей. Индукционные печи используются для небольших плавок особо чистых сплавов (например, в авиации, медицине). Доля электростали растет благодаря гибкости процесса и возможностям переработки лома.

Рафинирование

После выплавки жидкой стали проводятся операции рафинирования: обработка синтетическим шлаком, продувка аргоном, вакуумирование – для удаления газов (водорода, азота) и серы, фосфора. Это особенно важно для качественных и высококачественных марок стали.

Разливка стали

Это следующий этап. Расплавленную сталь разливают либо в изложницы (чугунные формы) с получением слитков, либо на машину непрерывной разливки заготовок (МНЛЗ). Непрерывная разливка – современный способ, при котором жидкая сталь из разливочного ковша поступает через промежуточный ковш в водоохлаждаемый кристаллизатор; затвердевающая заготовка (сляб, блюм или биллет) непрерывно вытягивается роликами. Это значительно ускоряет процесс и улучшает качество металлопродукции, минуя стадию слитков. Полученные заготовки (слитки или непрерывнолитые слябы) поступают на прокатное производство.

Прокатка и обработка давлением

Горячая прокатка – основной процесс придания стальным заготовкам требуемой формы (профиля) и размеров. Слитки или слябы нагревают до ~1200 °C и многократно пропускают через прокатные станы (валки). В результате металл пластически деформируется, удлиняется, толщина уменьшается, получается прокат – листы, полосы, балки, трубы, рельсы, сортовой прокат (круг, квадрат, арматура и т.п.). Прокатка улучшает плотность и однородность стали за счет дробления литой структуры и удаления пор. Металлопрокат – основная форма поставки стали в промышленность.

Типы проката:

- Листовой прокат: толстолистовой (плиты >4–5 мм), тонколистовой (листы ≤4 мм, рулоны). Применение – корпусные конструкции, оболочки, трубы, штампованные детали.

- Сортовой прокат: балки, швеллеры, уголки, двутавры – для строительства; круг, квадрат, катанка – для машиностроения; арматура – для железобетона; рельсы – для железных дорог.

- Трубный прокат: бесшовные трубы получают горячей прошивкой заготовки и раскаткой на оправке; электросварные трубы – из листа/ленты с последующей сваркой шва.

- Специальный прокат: проволока (катанка холоднотянутая), железнодорожные колеса, кольца и др.

После горячей прокатки иногда применяют холодную прокатку (для тонких лент, листов, проволоки) – она повышает точность размеров и прочность за счет упрочнения материала (наклепа). Однако холодная деформация снижает пластичность, поэтому холоднокатаные изделия при необходимости подвергают отжигу для снятия напряжений.

Помимо прокатки, распространены другие методы обработки давлением:

- Ковка и штамповка – используются для крупных деталей (валов, осей, поковок) и сложнопрофильных изделий. Горячая ковка измельчает зерно стали, улучшая ударную вязкость.

- Прессование, волочение – для изготовления труб, проволоки, профилей сложного сечения.

- Штамповка листа – для получения готовых изделий (корпусов, деталей кузова) из листовой стали путем холодной или горячей штамповки.

Таким образом, обработка давлением – ключевой этап, где из литой заготовки получается готовый полуфабрикат нужной формы, а структура и свойства стали во многом формируются окончательно.

Термическая обработка стали

После получения изделий (либо между стадиями обработки) сталь часто подвергают термической обработке для достижения требуемого сочетания свойств.

Основные виды термообработки:

- Отжиг

Это нагрев до определенной температуры с последующим медленным охлаждением. Отжиг снимает внутренние напряжения, смягчает сталь (уменьшает твердость), укрупняет зерно. Применяется для улучшения обрабатываемости резанием, а также перед дальнейшей закалкой (получение однородной структуры перлита).

- Нормализация

Разновидность отжига: нагрев до аустенитного состояния и охлаждение на воздухе. Формирует мелкозернистую равновесную структуру (например, мелкоперлитную), повышая прочность и ударную вязкость по сравнению с литой структурой.

- Закалка

Представляет собой нагрев до высокой температуры (обычно в аустенитную область, ~800–900 °C) с последующим быстрым охлаждением (в воде, масле или полимере). В результате углеродистая сталь превращается в твердый неравновесный мартенсит. Закалка сильно повышает твердость и прочность, но делает сталь хрупкой. Применяется для инструментов, подшипников, пружин и т.п.

- Отпуск

Нагрев закаленной стали до умеренной температуры (150–680 °C) и выдержка с последующим охлаждением. Устраняет излишнюю хрупкость после закалки, повышает вязкость и пластичность за счет разгрузки мартенсита и образования мелких карбидов. Различают низкий отпуск (~200 °C, сохраняет максимальную твердость – для измерительного инструмента), средний (300–500 °C – пружины, штампы) и высокий отпуск (~500–680 °C – для конструкционных улучшенных сталей). Комбинация закалки и отпуска (так называемое улучшение) обеспечивает высокий уровень прочности при достаточной вязкости.

- Поверхностная закалка

Она бывает индукционной, также используются цементация с закалкой или азотирование. По сути это упрочнение только поверхности изделия, сердцевина остается вязкой. Применяется для зубьев шестерен, валов – твердая износостойкая поверхность при ударопрочном ядре.

- Другие виды

Например, старение (для марганцевых сталей), термомеханическая обработка (совмещенная деформация и закалка, как в стали 09Г2С для повышения прочности), закалка на бейнит (изотермический отпуск) и др.

Правильно выбранный режим термообработки позволяет существенно варьировать характеристики одной и той же марки стали. Например, сталь 45 (0,45% C) после отжига мягкая и легко режется, после закалки и низкого отпуска – твердая (HRC ~55) и используется для осей, валов, а после улучшения – обладает балансом прочности ~700 МПа и вязкости для шестерен.

Таким образом, технология производства стали включает плавку (определяет химический состав и чистоту металла), разливку (формирует первичную структуру слитка), деформационную обработку (создает нужную форму и улучшает структуру) и термическую обработку (финально настраивает свойства). Контроль на каждом этапе позволяет получать стали с заданными характеристиками для разнообразных нужд.

Сравнение классификаций стали (российские и азиатские стандарты)

Системы классификации и маркировки сталей различаются в зависимости от страны и стандарта. Рассмотрим отличия между российским ГОСТ и некоторыми азиатскими стандартами – китайским GB, японским JIS и корейским KS.

Российская система (ГОСТ)

В СССР и России классификация сталей регламентируется ГОСТами. Марки сталей обозначаются кириллическими буквами и цифрами, указывающими химический состав и качество.

Например, конструкционные углеродистые стали обыкновенного качества обозначаются как Ст0, Ст1, Ст2, Ст3 и т.д. (где Ст – сталь, цифра – порядковый номер по прочности). Качественные углеродистые стали – числами, соответствующими среднему содержанию углерода в сотых долях процента: Сталь 20 (0,20% C), 45 (0,45% C) и пр. Легированные конструкционные стали обозначаются числом (содержание C) и буквами – символами легирующих элементов с указанием их доли. Пример: 40Х – конструкционная сталь с ~0,40% C и ~1% Cr (Хром); 30ХГСА – 0,30% C, легирована Cr (Х), Mn (Г) и Si (С) в определенных соотношениях. По мере роста требуемого качества в маркировку добавляют суффиксы: А – высококачественная (сниженное S и P), Ш – особовысококачественная электрошлаковая и др.

Инструментальные углеродистые стали обозначаются буквой У и номером – например, У8 (0,8% C) для напильников и молотков. Легированные инструментальные – сочетанием букв и цифр: Х12МФ (сталь для штампов с ~12% Cr, Mo и V), быстрорежущие – буква Р (вольфрам) и цифры: Р6М5 (6% W, 5% Mo). Нержавеющие и жаростойкие стали маркируются числом (примерно %C*100) и набором букв: 12Х18Н10Т – сталь с 0,12% C, 18% Cr, 10% Ni, Ti в составе (аналог AISI 321). Российская система достаточно сложна, но информативна – по марке можно понять состав и назначение стали.

Китайская система (GB)

В Китае используется стандарт GB (Guobiao). Обозначения сталей строятся на комбинации цифр и латинских букв (латиницей), отражающих либо характеристики, либо химический состав.

Примеры:

- Конструкционные углеродистые стали обозначаются буквой Q (от Quality или предела текучести “yield strength”) и числом – минимальным пределом текучести в МПа. Например, Q235 – предел текучести ≥235 МПа, аналог Ст3. Буквы A, B, C после числа указывают категорию по качеству и ударной вязкости (Q235B – массовый аналог Ст3сп).

-

Качественные углеродистые стали обозначаются числом, равным содержанию углерода ×100. Так, 45 сталь в Китае – это сталь 0,45% C (аналог нашей стали 45), 20 – сталь 0,2% C.

-

Легированные стали: обычно цифры (углерод) + международные химические символы легирующих элементов и их % (если не стандартные дозировки). Например, 40Cr – аналог стали 40Х (0,4% C, ~1% Cr); 20Mn2 – 0,2% C, ~2% Mn. Для высоколегированных используют формат, похожий на международный: 1Cr18Ni9Ti – примерно 0,1% C, 18% Cr, 9% Ni, Ti – аналог 321 нержавеющей.

-

Нержавеющие стали по GB имеют обозначения типа 06Cr19Ni10, что соответствует 0,06% C, 19% Cr, 10% Ni – это китайская марка стали 304. Другая запись – 0Cr18Ni9 для той же стали (старое обозначение). Таким образом, 06Cr19Ni10 (GB/T 20878) эквивалентна AISI 304. На рынке также могут использоваться обозначения 304 или 316 прямо, но это указывает на соответствие ASTM/AISI.

Китайская система унифицирована с международной: применяются буквенные символы элементов (Cr, Ni, Mo и т.д.), числа для углерода и механических свойств. Качество стали может обозначаться дополнительными буквами (A – высокая качественность, E – специальное назначение и др.).

Японская система (JIS)

Япония имеет стандарты JIS (Japanese Industrial Standards). Обозначения, как правило, латиницей и часто соответствуют международным или уникальны для японского рынка:

- Конструкционные стали: префикс S (от Steel), затем цифры и буквы. Например, SS400 – Structural Steel с пределом текучести ~400 MPa (аналог Q235/Ст3), SM490 – Steel Metal для сварных конструкций с прочностью 490 MPa.

- Качественные углеродистые: маркируются SxxC, где xx – содержание углерода в сотых долях. Например, S45C – сталь 0,45% C (аналог стали 45, SAE 1045).

- Легированные конструкционные: часто используют код SCM, SNCM и т.п. Например, SCM440 – хромомолибденовая сталь (0,40% C, Cr, Mo) аналог 42CrMo4.

- Инструментальные: SK (Steel Kougu – инструментальная) + цифра. SK5 – углеродистая инструментальная (~0,80% C, аналог У8). Быстрорежущие – SKH (Steel Kougu High-speed) + номер, например SKH51 ~ аналог M2 (Р6М5).

- Нержавеющие: префикс SUS (Steel Use Stainless). SUS304 – нержавеющая сталь 18-8 (аналог 08Х18Н10), SUS430 – ферритная 17% Cr (аналог 08Х17Т). Японские обозначения SUS широко используются и за пределами Японии параллельно с AISI номерами.

В целом система JIS во многом перекликается с международными (ASTM/ISO) обозначениями, но имеет собственные коды для ряда сталей. Японские стандарты высоко унифицированы и ориентированы на указание назначения (SS – structural steel, SUJ – bearing steel, SCP – pressure vessel steel и т.д.).

Корейская система (KS)

Южнокорейские стандарты KS зачастую сходны с японскими из-за исторической взаимосвязи. Обозначения сталей в стандарте KS (Korean Standard) используют латинские буквы и цифры, часто повторяя или слегка модифицируя JIS/ASTM. Например, конструкционная сталь по KS для сварных конструкций может обозначаться SM (Steel Marine/Metal) аналогично JIS; существует корейский аналог SS400 – сталь SS41 по старому обозначению KS. В целом, Корея применяет комбинацию международных и собственных стандартов, но для сравнения чаще приводят эквиваленты ASTM или JIS. Поэтому при поставках корейской стали обычно указываются ближайшие аналоги JIS/ASTM.

Для наглядности приведем таблицу соответствия некоторых марок стали по ГОСТ и аналогам в стандартах Азии:

|

Марка стали (ГОСТ)

|

Эквивалент в Китае (GB)

|

Япония (JIS)

|

Примечание и применение

|

|

Ст3сп (Сталь 3 спокойная)

|

Q235B (обычная)

|

SS400 (JIS G3101)

|

Низкоуглеродистая конструкционная сталь обыкновенного качества; применяется в строительстве (балки, швеллеры) и машиностроении.

|

|

40Х (0,4% C, 1% Cr)

|

40Cr (GB/T 3077)

|

SCr440 (≈S45Cr)

|

Конструкционная легированная сталь повышенной прочности; используется для валов, осей, шестерен после улучшения (закалка + отпуск).

|

|

У8 (инструментальная)

|

T8 (GB/T 1298)

|

SK5 (JIS G4401)

|

Углеродистая инструментальная сталь (≈0,8% C); режущий и ударный инструмент (напильники, зубила, ножовочные полотна).

|

|

08Х18Н10 (AISI 304)

|

06Cr19Ni10

|

SUS304

|

Классическая аустенитная нержавеющая сталь 18Cr-10Ni; устойчива к коррозии, применяется в пищевой промышленности, оборудовании, трубопроводах.

|

|

09Г2С (Low-alloy steel)

|

12Mn

|

SM490YB (примерно)

|

Низколегированная конструкционная сталь (0,09% C, 2% Mn, Si) с повышенной прочностью и холодостойкостью; широко используется для сварных металлоконструкций, способна работать при -70°C

|

Примечание: точное соответствие марок сталей не всегда 100% из-за различий в допусках по составу и свойствам. Поэтому в таблице указаны близкие аналоги. Например, Ст3сп и Q235B имеют схожий состав и свойства, хотя стандарты испытаний разнятся; 09Г2С приблизительно соответствует китайской 12Mn (аналогичной по Mn-содержанию) и некоторым японским сталям для мостов.

Видно, что российская и азиатские системы достигают одной цели – идентификации стали – разными методами. Российская маркировка более явным образом кодирует состав, тогда как китайская и японская могут указывать прочностные характеристики или просто использовать серийные номера. При этом в глобальной металлургии существует практика составления таблиц аналогов, облегчающих подбор эквивалентной марки при замене стандарта.

Общие тенденции сравнения

Китайский стандарт GB близок по духу к ГОСТ (много внимания химсоставу, но записан латиницей), японский JIS и корейский KS гармонизированы с международными (ISO/AISI). Во всех системах есть разделение сталей по группам: конструкционные, инструментальные, нержавеющие, и т.д., но конкретные категории могут различаться. Например, в ГОСТ четко выделяют пружинные стали, а в JIS они могут проходить как высокоуглеродистые стали для пружин (SUP series). Российские ГОСТы традиционно более консервативны: долго сохраняли марки старой разработки, тогда как в Китае активно перенимают международные обозначения (включая прямое использование номеров как 304, 316). Корейский стандарт KS во многом следует либо JIS, либо ASTM, поэтому для корейских сталей обычно приводят двойное обозначение (например, SS400 по KS = SS400 по JIS).

Таким образом, инженер или технолог, сталкиваясь с маркировкой стали зарубежного стандарта, должен пользоваться таблицами соответствия и учитывать нюансы классификации. Важно понимать, что, например, SUS304 и 08Х18Н10 – это по сути одна и та же сталь, хотя обозначены по-разному, а Ст3сп и Q235B различаются лишь стандартами испытаний, оставаясь эквивалентными по химсоставу.

Примеры марок стали и их применение

Чтобы закрепить понимание, приведем несколько конкретных марок стали разных типов с их характеристиками и областями применения:

- Ст3сп (Сталь 3 спокойная)

Распространенная углеродистая конструкционная сталь обыкновенного качества (≈0,2% C, спокойная разливка – минимальное количество газовых включений). Обладает пределом прочности ~370 МПа, хорошо сваривается, дешева. Применяется в строительстве (балки, колонны, фермы, арматура), в общем машиностроении для умеренно нагруженных деталей. Аналоги: Q235B (Китай) и SS400 (Япония).

- 40Х

Качественная конструкционная легированная сталь (0,4% C, 1% Cr). После улучшения (закалка + высокий отпуск) достигает прочности ~900–1000 МПа и используется для изготовлении нагруженных валов, шестерен, осей, шпилек, требующих сочетания прочности и вязкости. В состоянии закалки (~55 HRC) применяется для штампов холодной штамповки. Аналоги: 41Cr4 (EN), 40Cr (GB) и AISI 5140.

- У8

Углеродистая инструментальная сталь (0,8% C). В отожженном состоянии мягкая (HB ~180), хорошо обрабатывается напильником; после закалки – твердость 62 HRC и высокая износостойкость. Используется для ручного инструмента: напильники, зубила, молотки, плотницкий инструмент. Недостаток – теряет твердость при нагреве >200 °C (низкая красностойкость), потому не подходит для режущего инструмента высокоскоростной обработки. Близкие иностранные аналоги: T8 (Китай), C80W1 (EN), W1-8 (AISI).

- Р6М5 (HSS)

Быстрорежущая инструментальная сталь (≈0,85% C, 6% W, 5% Mo, 4% Cr, V). Одна из самых известных марок высоколегированных сталей для режущего инструмента. После закалки и отпуска имеет твердость ~64 HRC и сохраняет ее до 600 °C, благодаря чему применяется для сверл, фрез, токарных резцов, работающих на высоких скоростях. Марка Р6М5 – ГОСТ, ее зарубежный аналог HS6-5-2 (EN) или M2 (AISI).

- 12Х18Н10Т

Коррозионно-стойкая сталь (нержавеющая аустенитная, аналог AISI 321). Содержит ~0,12% C, 18% Cr, 10% Ni, легирована Ti для устойчивости к межкристаллитной коррозии. Применяется в химической промышленности, энергетике (теплообменники, трубопроводы паровых котлов), пищевом оборудовании, т.к. обладает высокой коррозионной стойкостью до ~600 °C. В пластично-деформированном состоянии немагнитна, хорошо сваривается. Близкая по составу сталь без титана – 08Х18Н10 (AISI 304) широко используется для резервуаров, труб, бытовой нержавеющей посуды.

- 09Г2С

Низколегированная конструкционная сталь (0,09% C, ~2% Mn, +Si). Отличается хорошей свариваемостью и ударной вязкостью на морозе (до -70°С), относится к сталям повышенной прочности (σ в ~490 МПа). Применяется для мостовых конструкций, элементов нефтегазопроводов, опор ЛЭП, то есть там, где требуется выносливость при низких температурах. Китайский аналог – сталь 12Mn, европейский – S355J2. 09Г2С – типичный представитель семейства сталей с термохимической обработкой (термомеханически упрочнена на стадии прокатки).

- ШХ15

Высокоуглеродистая хромистая подшипниковая сталь (1% C, 1.5% Cr). После закалки и низкого отпуска приобретает твердость ~60–65 HRC при достаточной вязкости, что необходимо для шариков и роликов подшипников качения. Обладает особой чистотой по неметаллическим включениям (очень низкие S и P), чтобы выдерживать длительные циклические нагрузки без выкрашивания. Аналоги: 100Cr6 (Германия), E52100 (AISI).

- ЭИ (сплавы специального назначения)

Например, к ним относится ЭИ702 (70Х16Н6ФШ) – жаропрочная сталь для лопаток турбин (0,7% C, 16% Cr, 6% Ni, V, W, REM, вакуумноплавленая). Обладает длительной прочностью при 500–600 °C, применяется в энергетическом и авиационном машиностроении. Марки с префиксом ЭИ разрабатывались как сплавы с особыми свойствами (ЭИ – сплавы, например, электро-индустриальные, высокожаропрочные, прецизионные и т.д.).

Приведенные примеры иллюстрируют, как разные по составу стали находят применение в соответствующих областях: мягкие конструкционные – в строительстве, твердые инструментальные – для резания и удара, нержавеющие – против коррозии, специальные – под экстремальные условия. Знание марки стали и ее свойств позволяет инженеру выбрать материал, удовлетворяющий требованиям конкретного изделия.

Итак, сталь представляет собой огромное семейство сплавов железа с углеродом и легирующими элементами, разнообразие которых достигается различным составом, термической и технологической обработкой.

За века развития металлургии сформировались обширные классификации сталей по химическому составу, внутренней структуре, назначению и способам производства. Понимание этих классификаций – необходимый элемент компетенции материаловеда и инженера, так как позволяет осознанно выбирать нужную марку стали для конкретных условий эксплуатации.

Современная металлургия продолжает развивать новые марки сталей (высокопрочные, износостойкие, криогенные, жаропрочные, электротехнические и др.), расширяя возможности инженерии. Правильный выбор и грамотная обработка стали – залог надежности и эффективности любых конструкций, от небоскребов и мостов до прецизионных инструментов и высокотемпературных турбин.

Компания СПб Металл более 10 лет занимается поставками черного, специализированного, нержавеющего и цветного металлопроката отечественного и зарубежного производства. В каталоге на нашем сайте представлен широкий ассортимент качественной прод